2022-11-14 09:08:50

新近获批组建的国家石墨烯创新中心将承担更多任务。

一边是石墨烯超强的性能及巨大的发展潜力,一边是国内石墨烯产业单个创新主体实力较弱,低端化、同质化竞争等问题日益凸显。

一面是我国石墨烯技术专利申请量约占全球的80%,一面是关键技术供给不足,缺少真正满足应用产品要求的技术解决方案。

面对全国石墨烯产业发展的优势与通病,率先聚焦石墨烯产业的宁波,即将挑起攻克产业共性问题、突破新产品核心技术制备技术瓶颈的重任。随着近日宁波石墨烯创新中心有限公司获工信部批复同意组建国家石墨烯创新中心,宁波将扛起石墨烯产业高质量发展的大旗,让石墨烯快速走进人们的生活。

工作人员查看刚刚下线的石墨烯FRID产品。

率先布局石墨烯在甬开花结果

午后,宁波柔碳电子科技有限公司生产车间,各类石墨烯薄膜卷材生产如火如荼。

“这个是我们铜基石墨烯卷材样品,长期放置在空气中也不会氧化,而且和其他的石墨烯产品一样具有超强的导电性。”柔碳科技董事长汪伟手持样品告诉记者,让石墨烯快速“生长”在铜薄膜上,从而制成石墨烯薄膜,拥有这项技术的企业在中国仍屈指可数。

能够在国内领跑,得益于中科院宁波材料所孵化的柔碳科技在石墨烯产业的提前布局。早在2017年,柔碳科技便已建成半米宽幅千米级长度的石墨烯薄膜卷对卷中试生产线,成为全球首家实现大宽幅石墨烯薄膜卷材生产的企业。

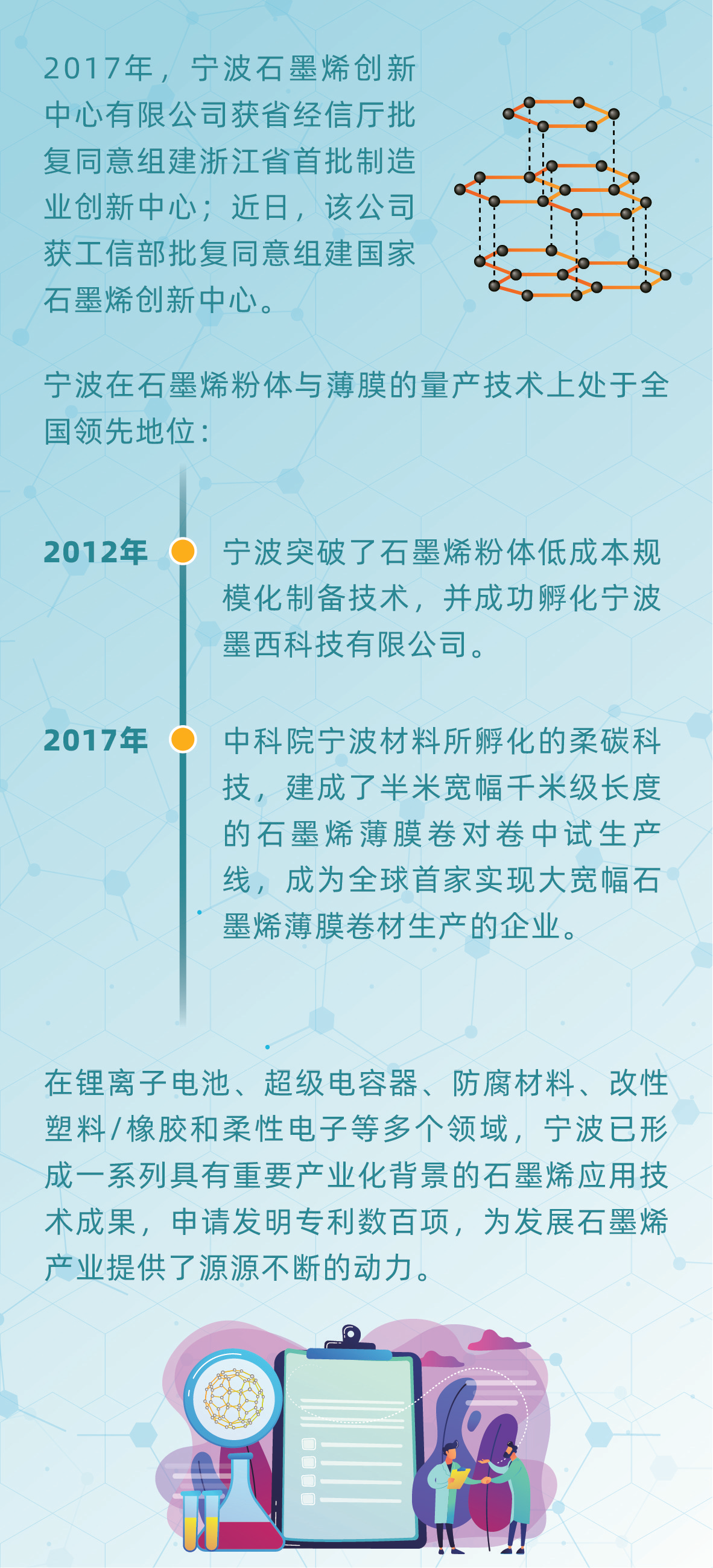

借助中科院宁波材料所、浙江大学等科研机构与高校,宁波早在2012年就突破了石墨烯粉体低成本规模化制备技术,并成功孵化宁波墨西科技有限公司。加上突破石墨烯薄膜连续卷对卷生产技术的柔碳科技,宁波在石墨烯粉体与薄膜的量产技术上处于全国领先地位,具有其他地区无法比拟的产业先发优势。

“正是看中宁波石墨烯产业的先发优势,2017年,宁波石墨烯创新中心有限公司获省经信厅批复同意组建浙江省首批制造业创新中心。”宁波石墨烯创新中心有限公司董事长刘兆平告诉记者,它的落地,使得一批石墨烯产业的重大技术成果在宁波加速涌现。以柔碳科技为例,该企业目前已与10余家企业开展合作,产品广泛应用于可穿戴取暖、家居取暖器与工业加热等领域。

“这个是防护镜,镜面上就是我们的石墨烯薄膜材料,通过加热,可以有效减少雾气的产生,疫情防控期间,这种材料发挥了应急作用。”刘兆平告诉记者,不单单是防护镜,现在柔碳科技可定制多种石墨烯加热膜,适用于从室温到250℃高温的宽温域范围产品。

除此之外,利用石墨烯高效能、高稳定性、高远红外发射的特点,柔碳科技生产的石墨烯加热膜已经在大健康、“煤改电”采暖设备和食品加工等领域取得了广泛应用,既适用于“煤改电”的大工程,也能为快速烘烤可口的雪菜干提供小技巧,未来有望将其拓展成为10亿级的大市场,为中国实现碳达峰和碳中和战略目标贡献力量。

在石墨烯材料制备技术的基础上,我市相关企业成功攻克石墨烯复合催化剂、石墨烯基空气阴极关键技术,其开发的石墨烯铝燃料电池技术,让铝燃料电池的功率密度提升25%以上。2019年,中国铝业集团投资设立了宁波烯铝新能源有限公司,实施石墨烯铝燃料电池产业化,已开发出多款具有国际领先水平的大容量高功率铝燃料电池,并已实现规模化销售。

锂电池电极中石墨烯复合技术难题的突破性解决,助力宁波富理电池材料科技有限公司建成年产30吨石墨烯复合硅碳负极材料中试实验线,产品已得到下游客户的测试与验证,目前正与国内某汽车企业推进高比能动力电池试制和装车应用示范。

据了解,在锂离子电池、超级电容器、防腐材料、改性塑料/橡胶和柔性电子等多个领域,宁波已形成一系列具有重要产业化背景的石墨烯应用技术成果,申请发明专利数百项,为发展石墨烯产业提供了源源不断的动力。

位于镇海的全球首条大宽幅石墨烯薄膜卷材生产线。

好材好用期待涌现更多“石墨烯+”

目前,我国已成为全球石墨烯开发和产业化最活跃的国家之一。去年,我国石墨烯专利技术申请量约占全球的80%,相关产品市场规模已达到160亿元,初步具备完整的产业链与供应链体系。

“在产业发展势头迅猛的同时,阻碍产业向规模化、高端化发展的问题也不少。”在国家石墨烯创新中心建设方案专家论证会上,中国工程院院士、中国工程院原副院长干勇说,石墨烯是世界上已知最薄、最坚硬、导电性导热性最高的新型纳米材料,但目前真正体现石墨烯特性的应用仍然较少,导致石墨烯的价值难以实现。

不仅如此,目前国内石墨烯企业以初创型中小微企业为主,缺乏龙头企业,特别是缺少下游龙头企业的参与,使得产品难以得到市场认可。虽然也有上市公司挺进石墨烯赛道,但大多只是通过参股或控股形式参与石墨烯产业的发展,并未作为主营业务进行实质性的持续投入。

而国外的发展路线完全不同,IBM公司一直致力于打造基于石墨烯的下一代碳基芯片技术,早在2010年就研制出全球首款石墨烯晶体管,并积极探索石墨烯在量子设备中的应用;石墨烯增强成分的复合材料已在福特公司旗下的若干款车型中得到了规模化应用,在提高机械的耐热性能和降噪方面效果显著;戴尔和金士顿等企业也已将石墨烯散热材料应用在其市场化的电子产品中。

业内专家认为,石墨烯产品想要替代原有的成熟材料,仍有很长的路要走。目前石墨烯产品品种高度集中,近八成下游产品集中在石墨烯加热器、石墨烯理疗产品、石墨烯可穿戴产品、石墨烯涂料、石墨烯导电添加剂、石墨烯导热膜等领域,技术门槛

相对较低,同质化现象严重,产品附加值偏低。再加上石墨烯制备成本相比传统材料来说仍然偏高,所以目前石墨烯应用产品并没有显现出强劲的市场竞争力。

从Gartner技术成熟度曲线来看,我国石墨烯产业发展仍处于产业化初期阶段,在这一阶段,需要政府的支持、企业的远见与不懈坚持。

“国家石墨烯创新中心组建以后,应充分发挥石墨烯材料的独特性能,建立协同创新联合体,形成创新合力,与传统产业结合,推动一批‘石墨烯+’,促进传统产业转型升级,培育新兴产业。”业内专家表示,针对关键共性技术供给不足、单个创新主体较弱、低端化同质化竞争相对严重、创新生态体系尚不健全等问题,国家石墨烯创新中心需要贡献更多力量。

“国家石墨烯创新中心的建设,就是要加速前沿基础理论和关键共性技术的创新和突破,加快技术的工程化、成果的产业化,推动石墨烯产业的高质量发展。”在此前的论证会上,中国工程院院士、中国机械工业集团总工程师陈学东认为,国家石墨烯创新中心建设要形成开放共享机制,打造一个开放的技术供给平台,这也是制造业创新中心建设的重要目标之一。通过产学研合作和资源共享,形成相关的制度体系,保证创新中心开放发展,不断吸纳产业链创新资源要素,形成有效的创新合力。

也有专家认为,国家石墨烯创新中心要在承载国家使命、聚焦核心关键技术突破的同时,进一步降低石墨烯的使用成本,助力石墨烯的推广与使用。与此同时,国家石墨烯创新中心可进一步扩大联盟的队伍,进一步整合石墨烯产业链上下游企业的资源,扩大影响力,确保国家石墨烯创新中心是全国资源最多、研发能力最强、引领行业发展的创新平台。

对于国家石墨烯创新中心来说,这意味着不小的压力,同时也将迎来前所未有的机遇。

宁波在石墨烯粉体与薄膜的量产技术上处于全国领先地位。

补上短板聚焦共性问题与首次商业化

“随着石墨烯产业方向逐渐清晰,未来5年是石墨烯技术及产业高速发展的关键时期,全球各国均将进一步加大投入、抢占先机。”刘兆平说,美国国家科学基金会等机构将持续加大石墨烯领域的研发资金投入,欧盟石墨烯旗舰计划的参与方持续扩大、技术成果产业化不断加速,英国以“国家石墨烯研究院”和“石墨烯工程创新中心”为核心打造石墨烯领域的创新体系,日韩等国也明确了石墨烯技术及产业创新支持政策。

“面对巨大的机遇与挑战,我们要前瞻谋划石墨烯新材料等未来产业,培育发展新动能,在日趋激烈的全球竞争格局中走出中国特色,赢得发展主动权。”刘兆平说,按照计划,国家石墨烯创新中心将致力于打造石墨烯领域的国家级产业技术创新平台、产业协同创新平台和产业发展服务平台,深入带动国内石墨烯相关企业、科研院所、高校等主体协同创新。

以重点领域关键共性技术的研发供给、转移扩散和首次商业化为重点,充分利用现有创新资源与各类创新载体,完成从共性技术研发到技术转移扩散和首次商业化的创新链、产业链关键活动,打通石墨烯产业关键环节,打造跨界协同的创新生态系统。

力争到2025年,高质量完成石墨烯制造业创新中心创新能力建设,建设功能齐全的研发设计中心、行业服务中心、协同创新基地和国际合作基地,建成集中试孵化、成果转化、检测评价、产品认证、知识产权服务、信息共享等行业支撑服务为一体的石墨烯产业发展服务平台。

力争通过实施石墨烯产业技术路线图、突破石墨烯产业关键共性技术、提升石墨烯规模化制备与产业化应用技术创新能力、增强石墨烯产业技术基础公共服务能力,到2031年建设成为引领全球石墨烯产业发展的国家石墨烯创新中心。

以建设研发设计中心、协力开展关键共性技术研发为例,国家石墨烯创新中心将着力解决跨行业、跨领域、跨学科的关键共性技术问题,通过与中科院宁波材料所及依托其组建的中国科学院石墨烯工程实验室等,共同建设开放共享的研发设计中心,形成关键共性技术攻关的强大合力。

按照计划,研发设计中心拟重点建设石墨烯制备技术与关键装备平台、石墨烯动力电池技术平台、石墨烯改性重防腐涂料技术平台、石墨烯纤维及复材技术平台、石墨烯导热材料技术平台、石墨烯铜基复材技术平台、石墨烯光电技术平台、石墨烯芯片技术平台、石墨烯应用技术综合平台等九个共性技术平台,全面提升国家石墨烯创新中心的创新能力。记者 殷聪